خدمات دستگاه اسپری درایر آزمایشگاهی :

- خشک کردن انواع نمونه های تحقیقاتی دارویی، غذایی، شیمیایی و گیاهی

- خشک کردن عصاره های آبی گیاهان

- مهندسی ذرات در ابعاد میکرون

- طراحی تجمعات میکرونی حاوی نانوذرات

دسترسی آسان به مطالب

دستگاه اسپری درایر Benchtop Spray Dryer (خشک کن پاششی)

توضیحات دستگاه :

- دمای کارکرد محفظه پاشش اسپری از دمای محیط تا 220 درجه سلسیوس

- مجهز به فیلتر هوای خروجی و گیج فشار

- امکان تغییر سرعت محلول پاششی (پمپ پریستالتیک متغیر)

- امکان تغییر سرعت پمپ مکنده aspiration

- نمایشگر دمای خروجی

- نازل تمام استیل (304) با قطر 0.7 میلی متر، دارای ژاکت خنک کننده و سوزن تمیز کننده مسیر پاشش به صورت رفت و برگشت اتوماتیک

- قابلیت تنظیم فشار و فلوی جریان پشت نازل

- قابلیت کارکرد با گازهای بی اثر

- قابلیت پاشش مداوم یا متناوب(از 1 تا 20ثانیه)

- ظرفیت تبخیر آب 1000میلی لیتر بر ساعت

- مبتنی بر سیستم PLC و رابط کاربر گرافیکی به صورت HMI

- قابلیت ذخیره اطلاعات 8 نوع محلول

- مجهز به کمپرسور Oil Free جهت تامین هوای فشرده

- راندمان دستگاه: برای ماده سوربیتول (Sorbitol) به عنوان شاخص 65 درصد.

آزمایشگاه پارک علم و فناوری گلستان تنها در زمینه امور آزمایشگاهی و پژوهشی به کاربران گرامی خدمات ارائه می دهد .

دستگاه اسپری درایر آزمایشگاه پارک علم و فناوری در مقیاس آزمایشگاهی می باشد

خدمات اسپری درایر در استان گلستان شهرگرگان و در محل پارک علم و

فناوری گلستان می باشد

هزینه با توجه به حجم نمونه آزمایش متفاوت است برای اطلاع از قیمت ها با کارشناسان ما از طریق سایت در تماس باشید

اطلاعات بیشتر در مورد دستگاه اسپری درایر آزمایشگاهی

خشک کردن پاششی یا دستگاه اسپری درایر (Spray Drying) روشی برای تولید پودر خشک از مایع یا دوغاب با خشک شدن سریع با گاز داغ است. این روش ترجیحی خشک کردن بسیاری از مواد حساس به حرارت مانند مواد غذایی و دارویی است. توزیع یکنواخت اندازه ذرات دلیل بر خشک شدن پاششی برخی از محصولات صنعتی مانند کاتالیزورها است. هوا واسطه خشک کردن گرم است؛ با این حال، اگر مایع حلال قابلیت اشتعال داشته باشد مانند اتانول یا محصول به اکسیژن حساس باشد، از نیتروژن برای خشک کردن استفاده میشود.

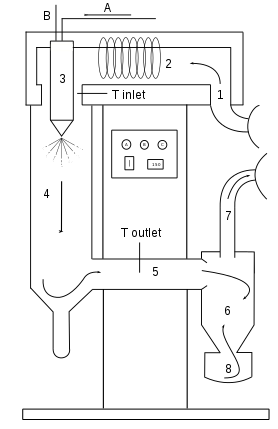

نمایی از خشککن پاششی در مقیاس آزمایشگاهی A. محلول یا سوسپانسیونی که باید در دستگاه خشک شود. B. گاز تبدیل شده به ذرات ریزتر. ۱) خشک کردن گاز ۲) گرم کردن گاز خشککن ۳) پاشش محلول یا سوسپانسیون ۴) محفظهٔ خشک کردن ۵) بخشی بین محفظهٔ خشککن و سیکلون ۶) سیکلون ۷) محل خروج گاز در حال خشک شدن ۸) ظرف جمعآوری محصول. فلشها نشان میدهد که این دستگاه خشککن پاششی، آزمایشگاهی است.

همه خشککنهای پاششی از نوعی دستگاه اتومایزر (دستگاهی که برای خارج کردن آب، عطر یا هر نوع مایع دیگری به شکل اسپری به کار گرفته میشود) یا نازل اسپری استفاده میکنند برای پخش مایعات یا دوغاب که در قطرات با اندازه کنترل شده اسپری شود. متداولترین این دستگاهها دیسک چرخشی و نازل چرخشی تک سیال فشار بالا هستند. چرخهای اتومایزر برای توزیع اندازه ذرات گستردهتری شناخته شدهاست، اما هر دو روش توزیع ثابت اندازه ذرات را امکانپذیر میکند. به عنوان روشی دیگر، برای برخی از کاربردها از نازلهای دو سیال یا التراسونیک (Ultrasonic nozzle) استفاده میشود. باتوجه به نیاز فرایند میتوان با انتخاب روش مناسب، اندازه قطرهها را از ۱۰ تا ۵۰۰ میکرومتر بدست آورد. متداولترین کاربردها در محدوده قطر قطره ۱۰۰ تا ۲۰۰ میکرومتر هستند. پودر خشک اغلب آزاد است و ذرات آن با سرعت یکسانی حرکت میکنند.

ویدئو نحوه کار دستگاه اسپری درایرآزمایشگاهی پارک علم و فناوری گلستان

کاربردهای خشک کردن پاششی یا دستگاه اسپری درایر

غذا: پودر شیر، قهوه، چای، تخم مرغ، غلات، ادویهها، طعمدهندهها، نشاسته و مشتقات نشاسته، ویتامینها، آنزیمها، مواد مغذی، مواد رنگی خوراکی، خوراک دام و غیره.

دارویی: آنتیبیوتیکها، مواد پزشکی،مواد افزودنی.

صنعتی: رنگدانههای رنگ، مواد سرامیکی، پشتیبان کاتالیزورها، ریزجلبکها

مزایای خشک کردن پاششی یا دستگاه اسپری درایر

از مزایای خشک کردن پاششی میتوان به اقتصادی و انعطافپذیر بودن فرایند اشاره کرد. همچنین به دلیل زمان بسیار کوتاه فرایند و عدم افزایش دمای محصول به بیش از 100C°، ارزش تغذیهای و کیفیت محصول حفظ میشود. این ویژگی سبب کاربرد گسترده این فرایند برای ریزپوشانی انواع ترکیبات دارویی و زیست فعال حساس به اکسیداسیون، حرارت یا سایر شرایط نامساعد محیطی در صنایع غذایی و داروسازی شدهاست.

معایب خشک کردن پاششی یا دستگاه اسپری درایر

از جمله معایب خشککنهای پاششی میتوان به حجیم بودن و بازده کم حرارتی (اتلاف گرمای زیاد در گازها) اشاره کرد. علت بازده کم حرارتی این است که در خشککن پاششی، ایجاد جریان برگشتی گاز خروجی به درون خشککن به منظور افزایش بازده حرارتی عملی نیست، زیرا عمل غبارگیری در سیکلون، انرژی گاز خروجی را به میزان زیادی هدر میدهد و در حالت استفاده مجدد از گاز مذکور جهت گرمادهی منطقی نمیباشد.

مطالب آموزشی برگرفته از سایت wikipedia.org میباشد

سلام آیا امکان این وجود داره که شیر شتر را به صورت پودر در آورد ؟

سلام بله شیر شتر به راحتی با دستگاه اسپری درایر تبدیل به پودر میشه

درود و خداقوت ایا نمونه ٢٠سی سی هم تبدیل به پودر میکنید؟ نمونه بیولوژی هست و حدودا چقدر پودر تولید میکنه

با سلام

20 سی سی برای دستگاه ما مقدار کمی است ، با توجه به هدر رفت نمونه از خروجی و چسبیدن به چمبر ، حداقل حجم نمونه باید 100 الی 150 سی سی باشد.

با توجه به غلظت محلول شما مقدار تولیدی پودر متفاوت می باشد.

سلام

برای پودر کردن ۵۰۰ سی سی مواد شیمیایی از بیس بهداشتی ، چقدر هزینه داره

و چطور باید برای شما ارسال کنم